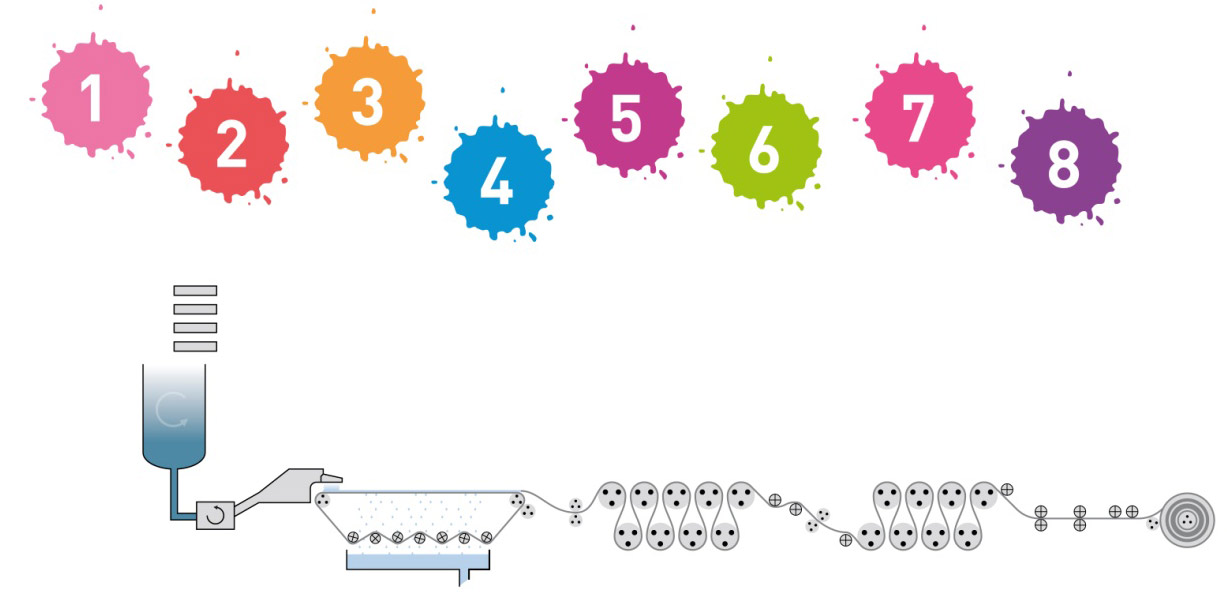

Las grandes etapas del proceso de fabricación del papel sobre mesa plana

1) Las fibras se mezclan con agua en un pulper.

2) La mezcla fibrosa se refina, es decir, se somete a un tratamiento de fibras dirigido a mejorar sus características mecánicas y la afinidad entre ellas.

3) La mezcla o pasta se vierte sobre una tela horizontal llamada "mesa de fabricación". Las fibras se entrecruzan sobre la tela y forman la hoja, una vez escurrida el agua.

4) El agua se elimina progresivamente por gravedad y mediante sistemas de aspiración situados bajo la tela. Además, también en esta fase ciertas hojas de papel se marcan por medio de la aplicación de un rodillo con un dibujo en relieve, el cual dejará su marca sobre la hoja: o bien líneas (papel verjurado) o bien filigranas.

5) En este momento, la hoja habrá perdido la cantidad de agua suficiente para que podamos depositarla sobre una capa de fieltro de lana o de un material sintético, lo que producirá el grano de papel. A continuación, el papel pasa a unas prensas compuestas por cilindros calentados al vapor (la sequería) donde su contenido en agua se reducirá todavía másu.

6) Para mejorar la superficie del papel, se deposita sobre ella una capa de encolado en una máquina que recibe el nombre de size-press. Esta capa confiere al papel sus cualidades de superficie definitivas.

7) El papel pasa nuevamente a una sequería donde perderá nuevamente contenido en agua en contacto con unos rodillos calentados al vapor.

8) Al final del proceso de fabricación, el papel se enrolla en una bobina llamada "bobina matriz". En función de las calidades del papel y de su gramaje, de su gramaje y de las características de la máquina de papel, esta bobina puede pesar desde unos cientos de kg a unas decenas de toneladas.

Sabía que...

|

En las etapas iniciales del proceso de fabricación, cuando la mezcla de fibras y de agua llega a la mesa de moldeado, el futuro papel se compone aproximadamente de un 95% de agua. ¡Al final, solo quedará un 5%! |

Producto aconsejado:

C à grain® 180 y 224 g/m²

Leer también :

Varios

La fabricación tradicional : la forma redonda