El proceso de fabricación del papel

En su origen, unas fibras….

El papel se puede definir como un entramado de fibras vegetales. Por tanto, el material básico es la pasta de papel, obtenida a partir de diferentes tipos de fibras:

• La madera

• Las plantas fibrosas como el algodón, el cáñamo o el lino

• El papel en caso de que lo reciclemos

• Antiguamente, telas o trapos

¿Por qué diferentes tipos de fibras?

• El algodón, el cáñamo, el lino o el trapocontienen fibras muy largas y muy sólidas. Forman un entramado perfecto para dar al papel una gran solidez y resistencia al paso del tiempo.

• Las maderas resinosas tienen fibras más largas que las maderas de frondosas.

• Las maderas de frondosas presentan fibras con morfologías diferentes, pero suelen ser más cortas.

La receta del papel

La pasta de papel, que adopta la forma de hojas, se mezcla con agua. A continuación, se incorporan a la pasta ingredientes que tienen la finalidad de aportar al papel diferentes cualidades en función de su uso futuro:

1. Incorporamos una dosis de cargas minerales (creta, carbonato de calcio, etc.) para dar al papel su opacidad y para que conserve su forma en cualquier circunstancia

2. En caso necesario, añadiremos colorantes para teñirlo en masa

3. Para que el papel no se empape con los líquidos (tintas o colores), se hace impermeable añadiéndole la pasta de papel de los agentes de encolado. Gracias a este procedimiento, se limitará el fenómeno de deshilachado en caso de raspado.

La fabricación sobre mesa plana

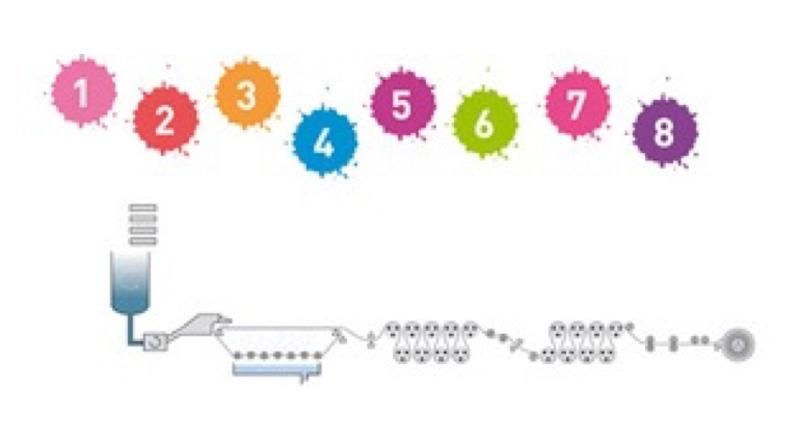

La fabricación sobre mesa plana es el proceso más habitual. Las grandes etapas del proceso de fabricación del papel sobre mesa plana son :

1. Las fibras se mezclan con agua en un pulper.

2. La mezcla fibrosa se refina, es decir, se somete a un tratamiento de fibras dirigido a mejorar sus características mecánicas y la afinidad entre ellas.

3. La mezcla o pasta se vierte sobre una tela horizontal llamada "mesa de fabricación". Las fibras se entrecruzan sobre la tela y forman la hoja, una vez escurrida el agua.

4. El agua se elimina progresivamente por gravedad y mediante sistemas de aspiración situados bajo la tela. Además, también en esta fase ciertas hojas de papel se marcan por medio de la aplicación de un rodillo con un dibujo en relieve, el cual dejará su marca sobre la hoja: o bien líneas (papel verjurado) o bien filigranas.

5. En este momento, la hoja habrá perdido la cantidad de agua suficiente para que podamos depositarla sobre una capa de fieltro de lana o de un material sintético, lo que producirá el grano de papel. A continuación, el papel pasa a unas prensas compuestas por cilindros calentados al vapor (la sequería) donde su contenido en agua se reducirá todavía másu.

6. Para mejorar la superficie del papel, se deposita sobre ella una capa de encolado en una máquina que recibe el nombre de size-press. Esta capa confiere al papel sus cualidades de superficie definitivas.

7. El papel pasa nuevamente a una sequería donde perderá nuevamente contenido en agua en contacto con unos rodillos calentados al vapor.

8. Al final del proceso de fabricación, el papel se enrolla en una bobina llamada "bobina matriz". En función de las calidades del papel y de su gramaje, de su gramaje y de las características de la máquina de papel, esta bobina puede pesar desde unos cientos de kg a unas decenas de toneladas.

La fabricación tradicional: la forma redonda

La fabricación del papel en forma redonda es un procedimiento muy tradicional, el más parecido a la fabricación artesanal (pero sin sus inconvenientes, como fallos, irregularidades, etc.) y cuyo principio se ha mantenido sin cambios desde su creación a comienzos del siglo XIX.

Actualmente, es un procedimiento poco utilizado, por su gran lentitud, y ha sido sustituido en la mayoría de las fábricas de papel por el método de fabricación sobre mesa plana. No obstante, todavía existen papeleras que dan preferencia a este procedimiento por la gran resistencia del papel.

La máquina en forma redonda permite fabricar papel:

• Muy resistente, puesto que es posible utilizar fibras muy largas y de gran calidad.

• Muy homogéneo puesto que la formación de la hoja se mejora gracias a la baja velocidad.

• Muy estable puesto que las fibras se distribuyen en todas las direcciones, garantía de una mejor estabilidad en estado húmedo.

• Con la posibilidad de obtener un gramaje elevado.

• Con una gama única de granos conferidos por el uso de fieltros de lana.

• Con bordes deshilachados, llamados también barbas o bordes de papel de tina.

• Con una excepcional resistencia al rascado y al borrado cuando son encolados en el núcleo.